Or pur ne se trouve pas dans la nature. Il est exploité dans des minerais et extrait de filons aurifères. Une des méthodes actives l'extraction de l'or - lixiviation de l'or en tas.

La lixiviation en tas est la méthode la plus rentable pour extraire l'or du minerai. Application géographique de la méthode

Procédé de lixiviation en tas or est considéré comme respectueux de l'environnement, très rentable et est donc utilisé avec succès par des pays d'Europe, d'Amérique et d'Asie du Sud-Est. Bien que facile à utiliser, la technologie est réalisée à l'aide d'outils modernes et nécessite des instructions claires, étape par étape.

La méthode de lixiviation est le traitement de minerais aurifères avec des solutions spéciales. Tous les éléments chimiques commencent à interagir les uns avec les autres, et processus électrophysiquesL'or est lixivié dans certaines compositions et est ensuite traité par des filtres. Le métal pur est obtenu dans la dernière étape par électrolyse.

Technologie du processus de lixiviation de l'or

Pour produire le processus Ce dernier est nécessaire pour maintenir la solution à l'intérieur de la zone où le processus va se dérouler. Ce dernier est nécessaire pour retenir la solution dans la zone où le processus aura lieu. Des calculs doivent être effectués pour s'assurer que contenant de l'or la pile a été maintenue dans les paramètres spécifiés.

Planification du projet et calculs préliminaires

Lors de la planification l'extraction de l'or par lixiviation en tas, il faut tenir compte des facteurs qui déterminent la réussite du projet.

- Planifier les programmes de forage. Pilotez la zone où la technologie doit être appliquée.

- Comparez avec des projets similaires.

- Déterminer les impuretés présentes dans le minerai. Cela vous aidera à comprendre combien de temps durera la lixiviation et quel sera le taux de récupération de l'or.

- Identifiez le type de minerai.

- Déterminer la teneur en or et en argent.

- Décidez de la méthode de construction du pieu : il est préférable de se référer à l'expérience de collègues.

- Établir un terrain d'essai fiable pour le travail.

- Engagez les spécialistes nécessaires.

- Surveillez strictement les travaux.

- Réaliser des essais et analyser les résultats.

En outre, vous devez vous préparer à des résultats imprévus. Le temps peut changer, les entrepreneurs peuvent échouer. Les caractéristiques du minerai peuvent également changer. Il est important de calculer les coûts financiers et les bénéfices, ainsi que les risques encourus à chaque étape de l'opération.

Besoins en matières premières et préparation du minerai

Technologie est surtout applicable au traitement des minerais à faible teneur, mines d'or petite taille. Les sables, les minerais poreux ont une structure adaptée à la transformation. solutions s'est infiltré dans les particules d'or.

Environ 50% à 90% d'or peuvent être extraits par lixiviation à partir de minerais oxydés, de décharges de roches usées. Il est pratiquement impossible d'obtenir des métaux précieux par lixiviation en tas à partir de minerais contenant des sulfures, par exemple avec de la thiourée, des substances carbonées à effet de sorption.

Pour traiter une mine d'or, en fonction de la quantité d'or contenue, de sa composition et des propriétés de filtration, on utilise les méthodes suivantes

- Broyage. Le processus de lixiviation nécessite de l'or fin. Le minerai est concassé pour obtenir une granulométrie de 5 à 20 mm. Parfois, des pièces d'une taille allant jusqu'à 100 mm sont autorisées dans le processus.

- Le criblage consiste à tamiser le minerai pour séparer les éléments du minerai en classes de taille. Le minerai est criblé à plusieurs reprises, le minerai étant broyé et concassé entre les approches. Dans certains cas, cette étape peut être inutile et omise.

- Secouage de minerais argileux avec des minerais rocheux. Les substances argileuses obstruent la structure lâche, empêchant la pénétration des solutions jusqu'aux particules d'or, ce qui rend la lixiviation plus difficile. Il est donc nécessaire de précharger le minerai en ajoutant du ciment, de l'alcali et de la chaux. Certaines plantes utilisent ces substances séparément.

- Granulation des fractions fines et fines. Les substances poussiéreuses sont transformées en morceaux : briquettes ou pellets. Le matériau obtenu est alors plus facile à torréfier.

La préparation du minerai pour la lixiviation de l'or comprend également la construction d'un site d'enfouissement.

Construction d'une aire de jeux extérieure. Exigences de base

La technologie de lixiviation en tas est réalisée à l'air libre. Cela se fait par la mise en place de décharges spéciales, en créant des conditions favorables.

Préparation de la couche d'étanchéité

L'imperméabilisation est l'étape la plus importante de la préparation du site. Pour rendre la décharge étanche, elle est bétonnée, asphaltée ou recouverte d'une couche d'argile compactée. Souvent, un moyen moins coûteux d'imperméabiliser le site consiste à le recouvrir d'une bâche synthétique. Un revêtement moderne est la géomembrane, un polymère composé de matériaux synthétiques, le caoutchouc butyle.

Le site doit avoir une pente de 2 à 4 degrés pour faciliter le drainage des matières résiduelles. Si la surface est naturellement plate, elle est inclinée artificiellement. Il est également important d'éviter que la mine ne soit altérée par les intempéries à une date ultérieure.

En outre, le site doit être suffisamment solide pour contenir la bonne quantité de minerai, avoir une surface résistante aux attaques chimiques et être intact pour que les solutions ne s'échappent pas.

Empilage du minerai en tas avec un équipement spécial

La formation correcte d'une pile, c'est-à-dire d'un tas, est l'étape la plus critique du processus. Le succès de l'ensemble du processus en dépend. Le pieu doit être remblayé de manière à ce qu'il n'y ait pas de canaux dans le pieu. Le contenu de la pile doit être homogène, friable et poreux, ce qui est le but du processus de criblage. Il est important que la masse de minerai soit perméable aux cyanures qui sont lixiviés.

Des machines spéciales sont utilisées pour déposer le terril : bulldozers et chargeurs. Le terril lui-même a la forme d'un cône tronqué pouvant atteindre 15 mètres de haut. Un seul pieu peut contenir entre 100 000 et 200 000 tonnes.

Solution d'irrigation des minerais

Des buses - des dispositifs de pulvérisation spéciaux - sont installées au-dessus des cheminées de minerai. Les buses irriguent les piles avec une solution cyanurée à raison de 0,15 à 3 mètres cubes par mètre carré de minerai.

La solution de cyanure utilisée a une concentration de 0,05 - 0,1 % NaCN, pH 10-11.

Drainage du mortier par les piles (tas)

Le long des côtés de la cheminée, des fossés et des tuyaux en plastique sont installés pour le drainage, c'est-à-dire pour la filtration. Les fossés sont remplis de matériau de drainage : il peut s'agir du minerai lui-même avec une excellente perméabilité, de gravier ou de sable. Tous les tuyaux sont reliés à un collecteur, d'où s'écoule la solution contenant l'or.

Lixiviation de l'or

Sous l'influence du solvant, toutes les roches aurifères sont emportées. La solution contenant l'or descend des couches supérieures du terril et s'écoule par en dessous. Elle est collectée dans des fossés de drainage préparés où elle est débarrassée des particules d'argile, puis envoyée vers un collecteur commun.

Collecte des solutions contenant de l'or et sédimentation

L'or sous forme de solution doit être raffiné pour éliminer les impuretés du minerai. Une méthode courante consiste à dissoudre ces impuretés avec des acides, de l'étain et des composés chlorés. В à la maison Le white spirit, l'eau régale, l'acide chlorhydrique et le chlorure de sodium sont couramment utilisés à cette fin. La lixiviation à l'iodure est utilisée.

Au total, il faut jusqu'à 4 mois pour lixivier l'or en tas à partir du minerai.

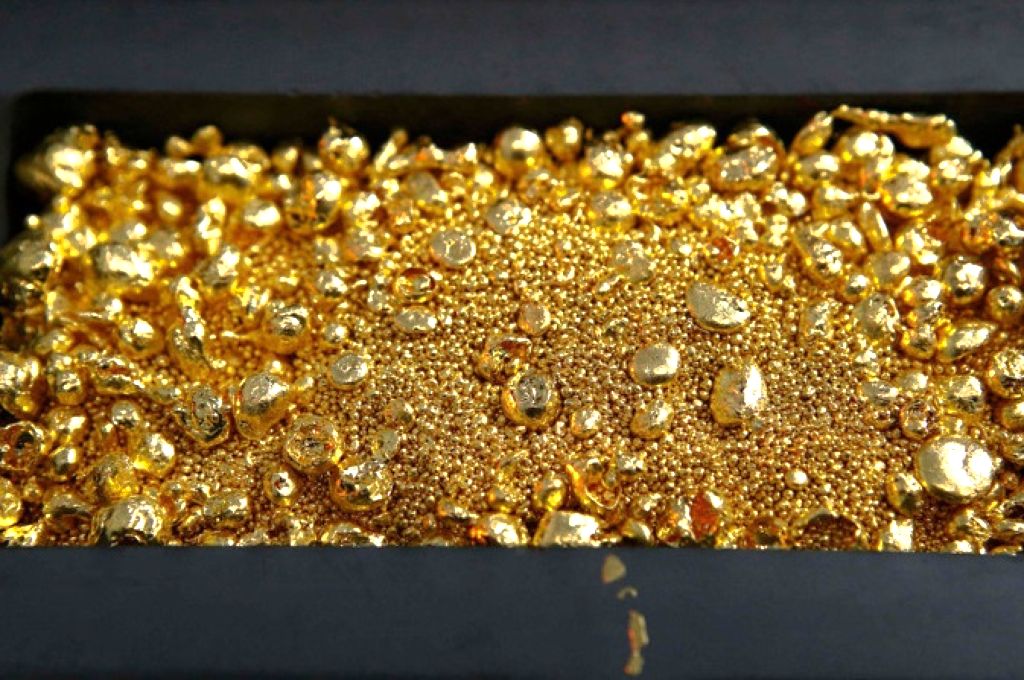

Récupération de l'or sous forme de précipitation cathodique (70-80%) ou de boue aurifère (20-30%) par électrolyse

Afin d'extraire l'or, les solutions productives après la lixiviation en tas sont soumises à l'électrolyse. Cette méthode permet de produire de l'or à haute teneur. Le processus suit la formule H2AuCl4 - 4H2O. L'anode est utilisée comme matériau contenant de l'orLa cathode est une plaque d'or. La cathode est une plaque d'or. Le courant fait que les particules d'or se déposent sur la plaque.

Le fond de la cuve où se déroule l'électrolyse précipite une boue - le résidu de l'alliage aurifère.

Fusion des boues dans un creuset ou un four thermique à minerai

Les résidus de cathodes d'or sont fondus dans des fours à creuset et des fours thermiques à minerai en deux étapes :

- calcination - à ce stade, le matériau est déshydraté, les métaux de base sont oxydés, les sulfures sont décomposés et le carbone est brûlé ;

- fusion de ligatures.

Avant la fusion, la boue contenant de l'or est lavée et dégraissée.

Décontamination des stocks de minerai

Lorsque l'or est lixivié, du cyanure et des métaux lourds nocifs restent dans le résidu. La mine et les solutions utilisées doivent être décontaminées. Cela se fait par traitement biologique et oxydation chimique.

Oxyder les minerais traités avec de l'hypochlorite, du dioxyde de soufre, du peroxyde d'hydrogène et d'autres substances.

Remise en état du site et du sol endommagé

Les questions environnementales sont des questions d'actualité liées à l'extraction de l'or. Des mines vides et des décharges non autorisées subsistent sur les sites de lixiviation en tas de l'or. Les minerais à ciel ouvert sont une source d'acides qui sont lessivés par les précipitations naturelles et ruissellent dans les masses d'eau, les polluant. Les sociétés minières sont donc tenues par la loi de construire des décharges. En outre, le site est remis à l'usage biologique et des activités de remise en état sont menées.

Trois méthodes de lixiviation en tas pour l'or

Il existe trois méthodes de lixiviation en tas utilisées dans la production industrielle. Chacune d'entre elles se distingue par la liste des équipements utilisés et le schéma des opérations.

Conception de plateformes permanentes et réutilisables

Cette méthode suppose que des sites à long terme seront construits. Dans ces sites, toutes les conditions de production sont créées : couvertures d'étanchéité dures, cuves de traitement. Il est supposé que ces sites seront utilisés de nombreuses fois.

Le minerai traité est retiré du site de traitement et des bassins de résidus sont construits à cet effet.

Tampons d'étanchéité jetables

Cette méthode est plus courante. Les sites sont construits pour un usage jetable, et des matériaux mous et de moindre qualité sont donc utilisés. Le minerai recyclé reste sur le site. En général, un minimum d'argent est dépensé pour construire des sites à usage unique.

Lixiviation avec barrage du minerai

Ce type de lixiviation s'effectue au moyen de ce que l'on appelle le renouvellement de la pile. Le terril est versé sous la forme d'un barrage. Lorsque la couche inférieure du minerai est lessivée, la couche supérieure se dépose et du minerai frais est versé à sa place. Une fois le processus terminé, le matériau traité est décontaminé et récupéré.

Vidéo : Lixiviation de l'or en tas : technologie et principes de la méthode

Avantages et applications des méthodes d'extraction de l'or

La lixiviation en tas est le moyen d'obtenir de l'or dans un court laps de temps et à un coût monétaire minimal. Cette méthode d'extraction de l'or présente à la fois des avantages et des inconvénients.

Comme vous pouvez le constater, la lixiviation en tas présente peu d'inconvénients. Les pertes seront minimes si le processus est bien organisé.

Causes d'un processus de lixiviation inefficace

La technologie de lixiviation en tas n'est pas toujours efficace ou rentable. Raisons typiques de l'échec des projets de lixiviation en tas :

- Faible percolation des produits chimiques à travers le terril - cela peut être dû à la structure du minerai, par exemple à la présence d'impuretés argileuses. Cela peut être dû à la qualité de la solution chimique, à sa mauvaise concentration.

- Il faut trop de temps pour mettre le terril en service. Les régimes de température et de climat sont directement liés à l'organisation des processus. Les terrils peuvent être altérés et le produit chimique peut s'évaporer lorsqu'il est exposé à des températures élevées. Les pluies fréquentes peuvent emporter tous les éléments nécessaires au minerai, un système d'abri doit être envisagé.

- Le cycle de lixiviation est trop long. Le minerai aurifère peut contenir des composants qui ralentissent la lixiviation. Par exemple, le fer, le plomb, les minéraux réduiront le taux de dissolution de l'or. Les minéraux carbonés réagissent avec le cyanure, ce qui empêche ce dernier d'accomplir sa tâche principale, à savoir dissoudre l'or. Le charbon actif a la capacité d'adsorber, c'est-à-dire d'absorber les particules d'or, ce qui aura également une incidence sur le taux de lixiviation. Le processus est lent si le minerai n'est pas suffisamment concassé et s'il y a de gros morceaux.

- Le taux de recouvrement est trop faible. Le pourcentage d'extraction de l'or dépend du traitement de la solution aurifère obtenue. Si la précipitation se fait avec du zinc, on ne peut pas extraire plus de 800 grammes de métal précieux par jour. Un taux de récupération élevé est caractéristique de la sorption du carbone.

- Mauvais drainage de la solution de lixiviation des piles. Les impuretés et les saletés en excès sont éliminées de la solution avec l'excès de liquide. Un mauvais système de drainage empêche le nettoyage de la solution.

Comme on peut le constater, la technologie de lixiviation en tas est l'une des méthodes les plus efficaces d'extraction de l'or dans le monde. De nombreuses usines de traitement fonctionnent sur trois cheminées à la fois pour assurer la continuité du processus. Pendant que le premier tas est versé, le deuxième tas est lessivé et le troisième tas est décontaminé et retiré.

Обязательно посмотрю…